你以为天天看的任务板就是看板吗?错了!看板认证课学员作品

- 2021-03-04 09:00:00

- 敏捷助理 原创

- 4963

对看板最大的误解

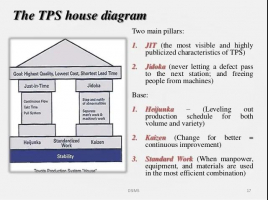

看板,并不是可以看到的板子。这是最一开始学习看板的人一个最大的误解。“看板”是日语“kanban”的直译,是丰田的专用术语, “看板”一词来源于超级市场的运营模式。顾客在超市购买商品付款时,计价器自动登记顾客购买走的商品种类及数量,并把详细记载着被买走的各种商品及其数量的卡片送往采购部,采购部便可以根据这张卡片迅速的补充商品。

丰田生产系统(精益生产系统的原型)的发明人大野耐一在20世纪50年代,从美国超级市场的运行机制中得到启示,把这一模式运用到了生产现场,跟JIT(Just In Time)结合构成著名的丰田生产方式(TPS—-Toyota Production )。也就是凭借这个TPS,丰田完成了从“全日本第一”到“全世界第一”。后来便演变成了丰田著名的“看板系统”。看板的出现是最初就是为了达到即时化生产(Just in time,JIT),JIT认为库存会带来成本以及浪费,而不是增加或储存价值,这与传统会计学不同,它鼓励企业逐步消除库存,以便削减生产流程中的成本,在管理中逐渐适应“零库存”的状态。

经过60多年的发展和改进,今天所谈的看板管理大多是指看板之父David J. Anderson发扬的管理方法,它既继承了丰田体系的精髓,又增加了诸多针对现代团队,企业管理非常有益的看板实践方法。但需要注意的是看板并不是一个传统意义上的软件开发生命周期方法或项目管理方法。它需要在已经具备基础流程的基础上进行实践,以便可以应用看板来逐步完善流程。

最后再说一遍,看板不是一个可以看见的板子,跟Scrum里的看板完全不是一个东西。看板有自身的工作方式、原则、实践和工具,比如拉动,比如限制在制品,比如价值流图,比如累积流图等。

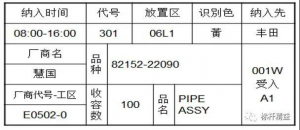

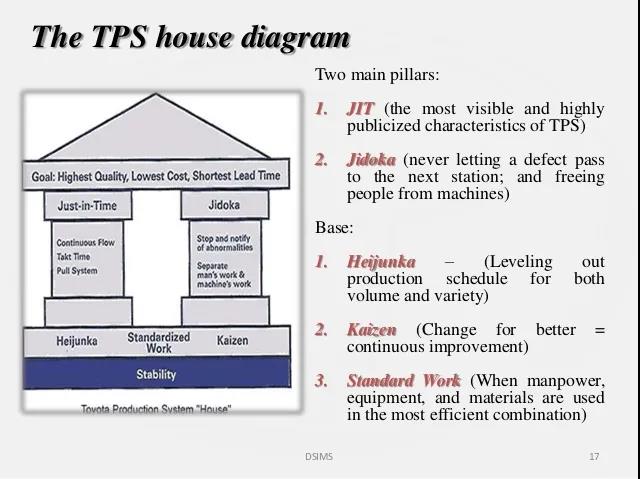

扒一下看板的老祖宗丰田生产系统TPS

看板管理方法从TPS(Toyoto Production System,丰田生产系统)而来,那么我们就先看看TPS里面的“丰田屋”是怎么说的。

地基:均衡化生产。在精益思想里面有三种现象,如下图3M模型中所示的那样,分别是Muda, Mura和Muri。

Muda:浪费

Mura:不均衡

Muri:超负荷

浪费是精益思想中首先要消除的,超负载也比较容易理解,在超负载的情况下,首先得不到保证的就是质量,然后就是员工的不可持续的工作状态。而不均衡会导致流动的不通畅。比如说需要开发的6个需求,第一周交付4个,第二周交付2个,导致的结果就会是需求堆积到部署的环境,无法顺利发布。不管是原来的生产线还是现在的软件开发,我们追求的都是一个稳定的节奏,让价值像水一样流动起来,所以均衡化生产算是丰田屋的基础之一。

持续改进。大野耐一说:“丰田人通过不断发现问题,消除制造故障,持续改善,最终得到突破性创新”。现在对于敏捷来说,不管是Scrum还是看板,还是任何一个其他的框架或者方法,持续改进都是一个最重要的基础,他是我们避免伪敏捷或者一次性敏捷的制胜法宝。

标准化生产。标准化是为了持续改善!没有标准化持续改善没法走的更远,而没有持续改善,标准化就是耍流氓!

支柱:这两个支柱是TPS的重要支撑。一个支柱是“准时制”。在客户需要的时候,只提供给客户需要的产品,到其需要的地方。准时制的5“R”原则:Right Time,Right Place,Right Product,Right Quality,Right Quantity。另一个支柱是“自働化”。这个“働”字并没有写错,这个自働化是丰田佐吉发明的一个概念,包含这样两条内容:把人从照看机器的工作中解放出来,这样才能让人去从事更有价值的工作;给机器以人的智慧,让机器真正成为为人服务的工具,在发生异常的时候,就自动停止,绝不生产次品。现在我们CI的构建失败就是类似的思想。

屋顶:屋顶则是努力的方向,也就是价值所在。最高的质量,最小的成本,最短的周期时间。

知识领域的看板:

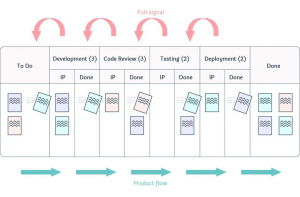

可视化管理和拉动式工作

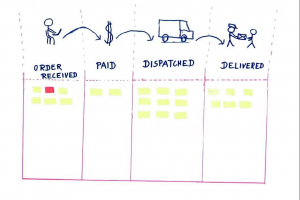

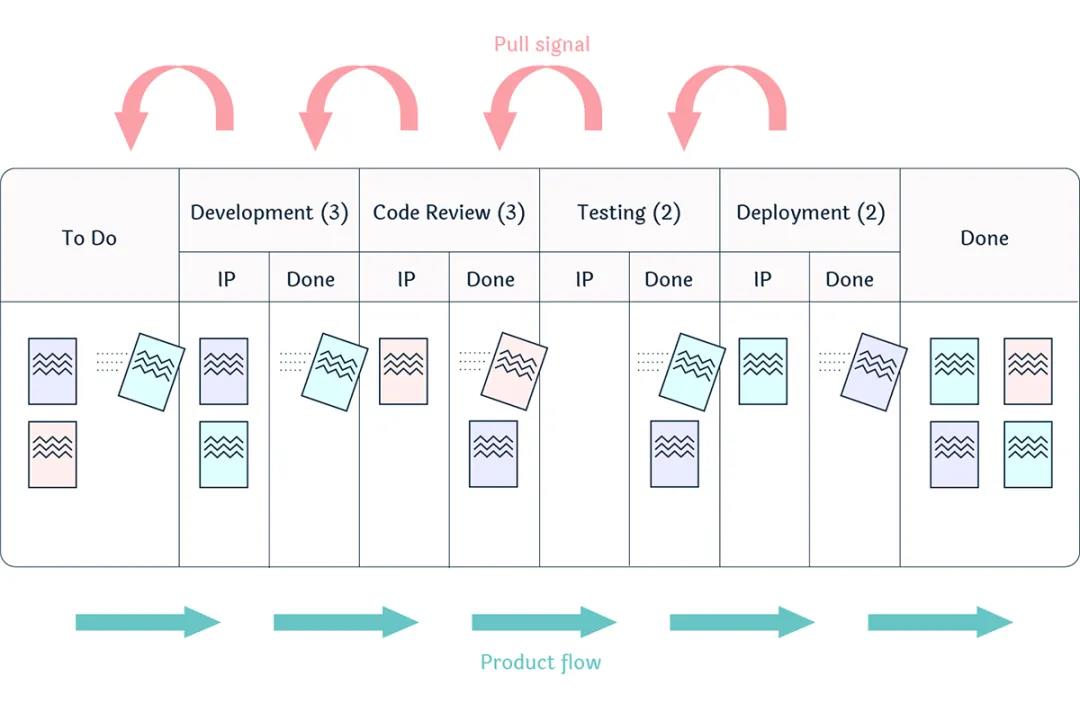

人类为什么需要汽车?因为有快点到达目的地的需求。同样的道理,知识领域工作为什么需要可视化?因为知识领域的工作不像工厂里的原材料和零部件都是可见的,知识领域的工作是不可见的。而我们有了解工作现状的需求,我们有分享项目进展的需求,我们有发现障碍风险的需求等等,所以我们需要可视化。可视化在敏捷里面是一个必不可少的手段,不仅仅是看板,任何一个敏捷工作方式,都应该在实施之初先将工作可视化。以便于正确的看到现在的需求管理,人员分配,项目进展,风险和障碍,然后我们才能持续改进。有了可视化才可以实现管理上的透明化。对于看板来说比较特别的是在可视化的基础上进行拉动式的工作方式,不再是推动的方式。如丰田的信号卡一样,必须是在后面的阶段有了空闲的时候,才能从“前面”拉取工作项过来。

看板拉动系统的好处如下:

- 消除过剩库存、储存成本和过度处理等形式的浪费

- 缩短周期时间

- 对于客户需求修改的灵活快速响应能力

- 建立完工的可预测性

- 通过聚焦工作提高生产效率

看板的四个核心原则

David J. Anderson(精益/看板知识领域里的先驱者)将看板方法总结成为一个作为知识工作组织渐进式、渐进式过程和系统变革的一种方法。这种方法聚焦在将事情完成,它的基础可以被分解为四个基本原则和六个实践。原则一:从现有的工作方式出发。

看板的灵活性允许它基于现有的工作流程、系统和工作方式来实践,而不破坏现在做的很成功的那些部分。很自然的,它会将需要定位的问题都明显的展示出来,并帮助评估和计划所需要的改变,所以使得这些改变尽可能的不破坏现有的工作。看板的全面性也使得你可以将它渐进的引入到所有类型的组织中,而不需要担心过度承诺或者文化震荡,也不需要你从一开始就做大规模的改变。

原则二:实施渐进的变革

看板方式设计的就是为了满足“最小的反对”。它鼓励对现有的流程进行持续的、小的、渐进式的改变。一般来说,不鼓励大规模的改变,因为这样的改变通常会因为对不确定性的担忧而遭到反对。原则三:尊重现有的流程,角色和职责

看板方法认为现存的流程、角色、职责和头衔自有其价值,而且一般来说也值得保留。看板方法并不禁止改变,但是也不需要把它当成“万能良药”。它只是设计出来促进和鼓励增量的,合逻辑的改变,而不需要担心改变这件事儿自身。这和Scrum有很大区别,Scrum有明确的而且是特有的角色、工件等,实施Scrum需要改变现有的很多东西,但看板不是。原则四:鼓励各级领导力的行动

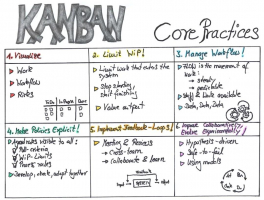

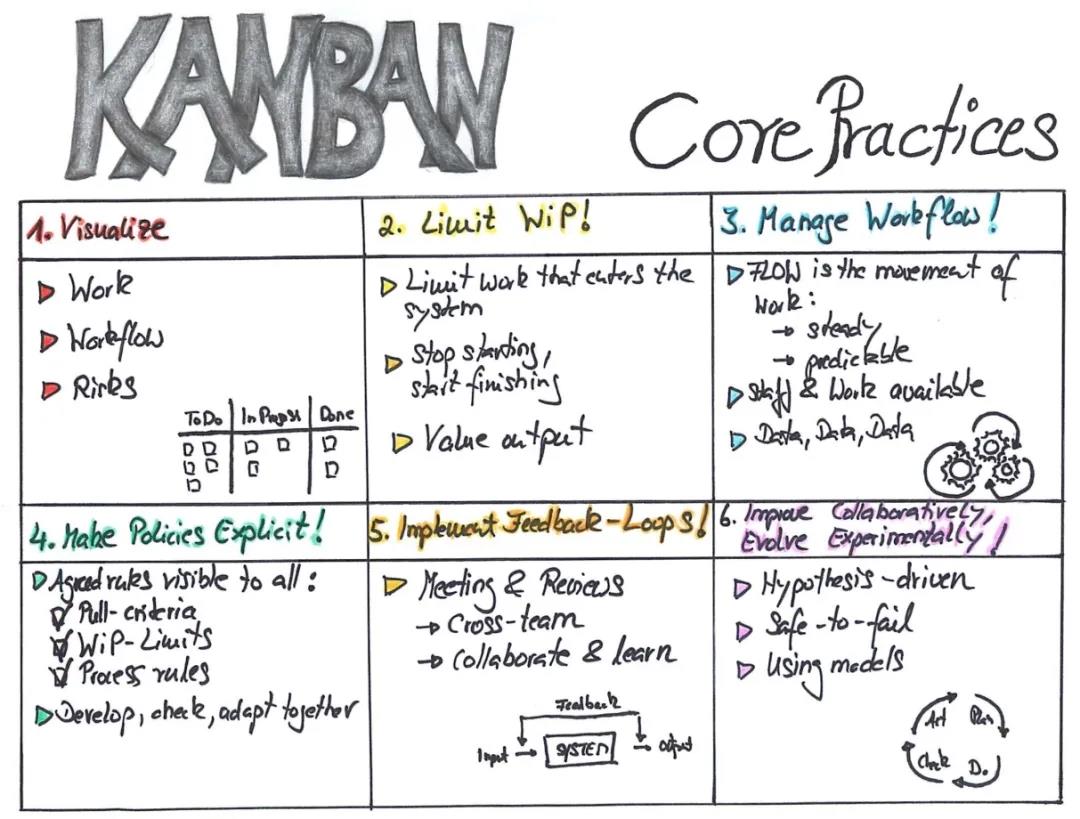

这是最新的看板原则。它提醒我们领导力来自于一线团队人们每天的行为。每个人都必须树立持续改进(Kaizen)的心态,从而使得我们在团队/部门/公司级别都能达到最优效率。看板的六个实践

当我们想实施看板方法的时候,每个组织都必须注意实际实施步骤。David Anderson总结了6核心实践,这些实践对于我们成功的实施看板方法是必不可少的。

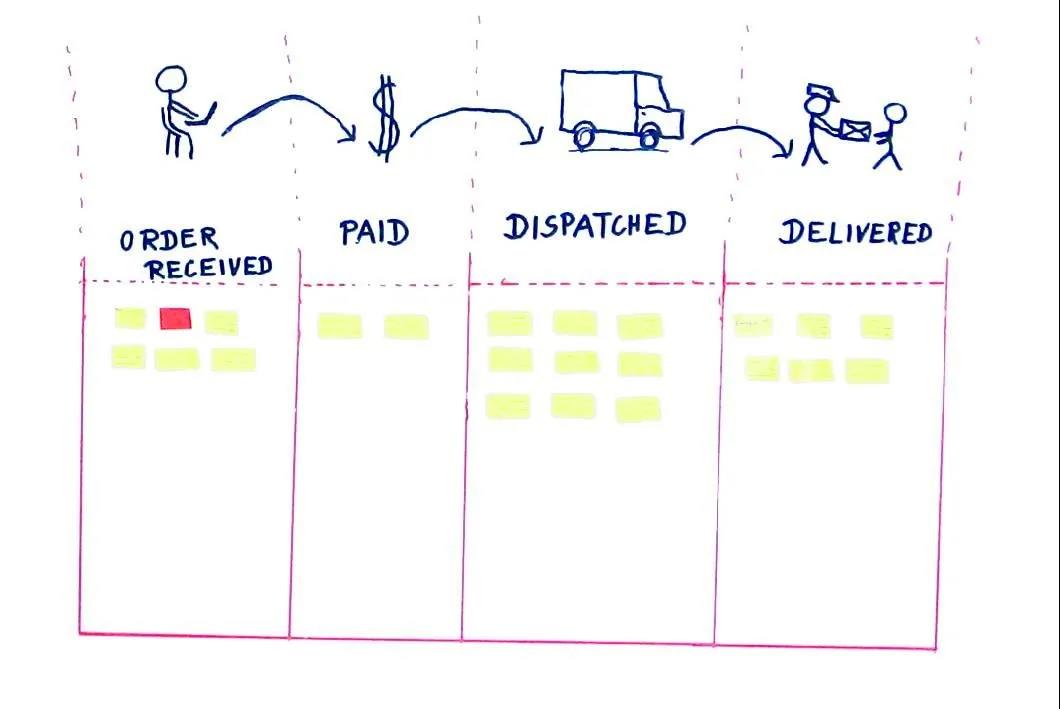

实践一:可视化流程

为了可视化看板系统的流程,需要一块带卡片和分成很多列的板子。板子中的每一列代表工作流中的一步。每个看板卡片代表一个工作项。

对于实施看板的人来说,第一件事,也是最重要的一件事儿就是需要理解从一个请求到一个可交付的产品都需要做什么。只有在理解了当前工作流是怎么工作的之后,才能通过必要的调整来改善它。

当你开始工作在某一个工作项X的时候,就把它拖到“To Do”列,当这个工作结束的时候,把它移动到“Done”列。通过这种方式,可以很容易跟踪进展和发现瓶颈。

实践二:限制在制品(WIP)

看板的一个首要功能就是保证在任何时刻活动的工作项都是可控的。如果没有在制品限制,那说明你就没有在用看板方法。半路上切换团队的注意力通常对流程是有害的,并且多任务的方式确实是会产生浪费,并且是低效的。限制在制品就意味着在部分甚至全部工作流中实现了拉动系统。给每个阶段都设置一个最大数量的限制,可以确保工作仅会在下一个阶段有能力的时候被拉过去。这种约束可以非常快的暴露出工作流中问题所在区域,从而你能识别并解决他们。

实践三:管理工作流

管理工作流强调的是,聚焦管理工作流而不是让人超负荷运转。通过工作流,我们所说的流是在产品的生产过程中工作项的移动。实施看板系统的一个主要目的就是创建一个平衡的、健康的工作流。将对员工微观管理以及使员工始终保持忙碌取而代之的是,我们应该聚焦在管理工作过程,并且需要理解通过系统怎样让工作更快。这意味着我们的看板正以更快的速度创造价值。

实践四:显式化流程规范

如果你不理解一件事情,就不能改善它。这就是为什么我们的流程要清晰的定义出来、公布出来并且契约化。员工不会同意且参与到他们不相信会有帮助的事情中去。当每个人都熟悉共同的目标的时候,他们就能够顺利工作,并根据将会有积极影响的改变作出决定。实践五:建立反馈环

对于想变得更敏捷的团队和公司来说,建立反馈环将会是一个必不可少的步骤。这保证了组织对于可能的改变有足够灵敏的反应,并且使能成员之间的知识传播。反馈环最简单的实践就是用于团队同步的每日站会。每日站会在看板(物理板或者电子板)之前召开,每个成员都会告诉其他人昨天他做了什么,今天将会做什么。

此外,反馈环还有各种review活动。反馈的频率由很多因素决定,但基本的思想是这些会议应该是有规律的,在严格固定的时间开始,并尽可能的不用太长时间。理想的站会长度是10~15分钟,其他会议可能会是1个小时甚至更长,取决于团队规模和会议主题。

实践六:使用模型和科学的方法改善合作

分享美好未来的愿景和对将要解决的问题有同样的理解,是一个组织获得持续改进和可持续进化必经之路。一个对他们的目标、工作流、流程和风险一致理解的团队更可以得到对于问题的相同理解,从而为改善而一起努力。

联系我们

| 联系人: | 田老师 |

|---|---|

| 电话: | +86 135 5227 9573 |

| Email: | clientservice@hardenx.cn |

| 地址: | 北京市朝阳区福码大厦B座17层1705 |

加微领1G资料